Opération dernière chance

(ou encore sachez

faire danser les cadavres suivant le vrai rite vaudou)

paru dans

la "Lettre du Laser n°14 Printemps 1995"- Gilles Gluck

Il arrive souvent que

les Lasers utilisés en école de voile au départ d'une plage de

sable se mettent à prendre l'eau par le pied de mât. Dans un

prochain numéro de La lettre du Laser, nous verrons que

le remède est assez simple, mais dans les écoles de voile

sus-mentionnées, il arrive aussi que le moniteur-chef de Base

matérialiste stratifieur fou et plasturgien apprenti sorcier

achève le malade en prétendant le guérir.

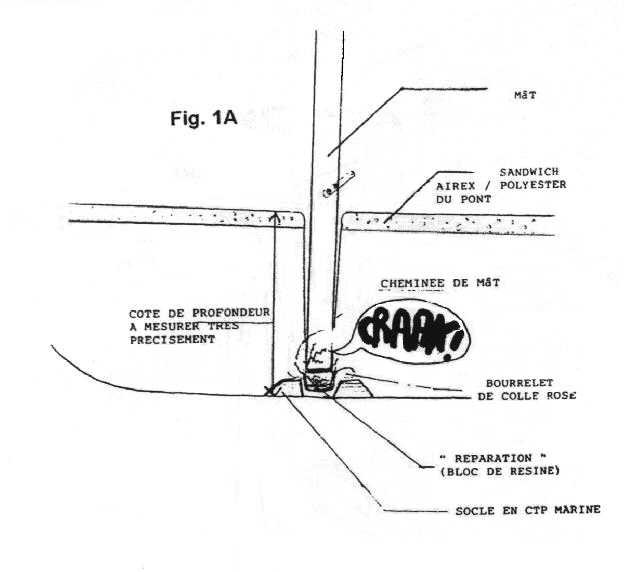

En effet, quand le gougnaffier sus-défini

croit avoir arrangé les choses en coulant une bonne plâtrée de

résine dans la cheminée de mât, il est en général très vite

et très cruellement démenti : avec ce style de

"réparation", le mât, au lieu de se caler dans le

socle ad-hoc, se retrouve surélevé, il appuie donc sur la paroi

(très mince) de la cheminée de mât. (fig 1A)

A la première sortie un peu ventée, tout

s'arrache, le pont se craquèIe en étoile autour de l'emplanture

et le mât s'écroule avec fracas, exactement comme sur les X 4

de lointaine et fédérale mémoire qui, eux, étaient

défectueux dès la sortie du chantier et n'avaient pas besoin

d'un chirurgien fou pour se faire Hara-Kiri.

Est-ce à dire qu'après avoir récupéré les

espars et l'équipement du laser supplicié, il faille lui donner

une dernière sépulture en le remplissant de terreau pour y

faire pousser des bégonias ou, pourquoi pas, des chrysanthèmes

? Au prix actuel d'une coque neuve, osons, oui, osons, osons

répondre non à la fatalité cruelle !

L'ennui, c'est qu'au cours de mes

pérégrinations sur diverses bases de voile de France et de

Navarre, j'ai vu bien des tentatives de réparation de la

catastrophe ci-dessus décrite, avec des méthodes dignes du

sinistre docteur Mengele : boulonnage puis stratification d'un

monstrueux rectangle de contre-plaqué sur le pont, en général

complété d'une cheminée de rechange faite maison (au choix, un

infâme moulage en gros tissu de verre, un bout de tube en alu,

en cuivre ou en PVC, voire un tronçon de tuyau de chauffage en

acier ordinaire). Résultat, un Laser étanche comme une passoire

et lourd comme un Finn. Et pourtant, il existe une technique

expérimentée avec succès dans mon club de voile de St Florent

(où ont sévi par le passé, quelques charlatans du polyester)

qui a permis de rendre vie à quatre Lasers sauvagement fauchés

au seuil de l'âge (très mûr). C'est une technique bien au

point, qui limite la prise de poids à moins de 500 g, qui donne

un bateau parfaitement étanche, aussi solide qu'un neuf (et

même plus) et ce avec une réparation à peine visible.

J'ajoute même que ces bateaux sont même

utilisables avec quelque succès en régate, comme lors de la

récente régate de promotion de Calvi, courue par un assez

solide Mistral.

Cette technique demande une bonne habitude du

polyester, pas mal de méthode et de minutie mais n'est pas

réservée aux seuls as de la plasturgie, pour tout dire, elle

peut même être pratiquée par les stratifieurs fous sur la voie

du repentir... L'idée de base est qu'il faut récupérer la plus

grande partie de la cheminée d'origine.

Outillage nécessaire

Ponceuse, meuleuse d'angle équipée d'un

disque de ponceuse, marteau, ciseau à bois, maillet, tournevis,

grosse râpe à bois ½ ronde, réglet de mécanicien (Kutch),

aspirateur de ménage, lampe baladeuse 60W, pinceau, masque à

poussière, bleu de travail ajusté, gants jetables, miroir de

coiffeuse. Il peut être utile d'avoir aussi une scie sauteuse,

une perceuse, ainsi qu'un petit radiateur ou un sèche-cheveux.

Fournitures

Résine préaccélérée spéciale

"réparations", catalyseur, gelcoat, acétone en

quantité, alcool à 90°, pots de confiture ou boîtes de

conserve vides et propres, un petit bloc de mousse PU de 15 x 15

x 40 cm (On peut étriper une vieille planche à voile ou

demander du clarkfoam chez un shaper, mais surtout pas de

polystyrène expansé soluble dans le polyester), Mastic Sikaflex

en tube, ruban adhésif marron d'emballage, encaustique, ruban

adhésif de carrossier (Kraft tiro), 2 trappes RWO grand modèle

(diam. 152 mm), un bout de formica, tissu de verre très fin.

Local de travail

Hangar sec et, si possible, chauffé (Le

polyester et surtout le gelcoat ne veut plus rien savoir pour

polymériser en dessous de 18°C), bien ventilé, avec

possibilité de suspendre le bateau au plafond.

(1) PREMIERE ETAPE : LES PRELIMINAIRES

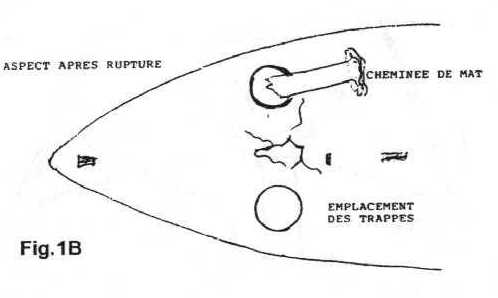

(a) LES TRAPPES (fig. 1B)

On les délimite au crayon avec le cerclage

extérieur et on les ouvre soit à la scie sauteuse (rapide,

facile et propre) ou en faisant un pointillé à la perceuse

avant d'égaliser à la râpe. Il faut les placer de part et

d'autre du pied de mât, sans tomber sur une des craquelures.

Le cerclage ne sera collé (au sikaflex) qu'à l'ultime

moment de la réparation car il nous faudra tout l'espace

disponible pour travailler dans le bateau.

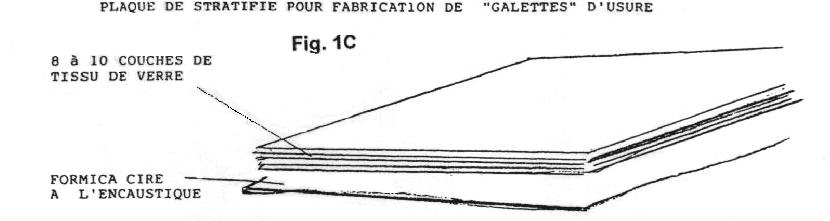

(b) LA GALETTE D'USURE (fig. 1 A)

Pour tous les lasers du club qui fuiront un

jour et pas seulement pour celui que nous réparons, il faut

préparer une plaque de 10 couches de tissu de verre

polyester sur un bout de formica enduit d'encaustique, on y

découpera ensuite à la demande des galettes d'usure d'un

diamètre 2mm supérieur à celui du tube de bas de mât.

Cette technique est similaire à la fabrication d'ailerons

"custom" pour planches à voile avant l'avènement

des ailerons modernes en G 10 ; dimensions indicatives de la

plaque : 20 x 30 cm, pour une dizaine de galettes.

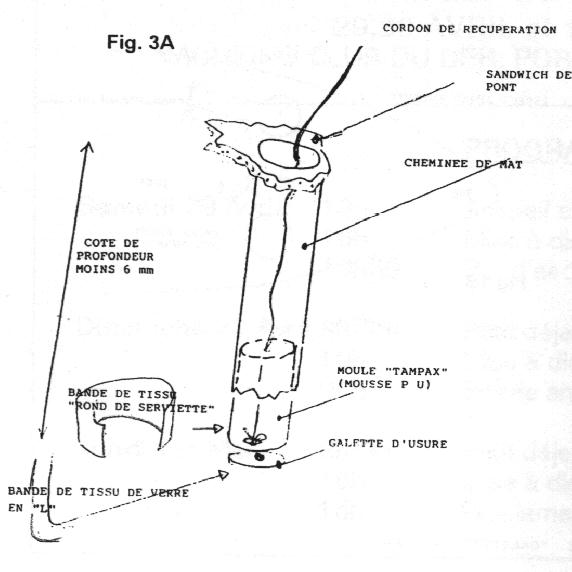

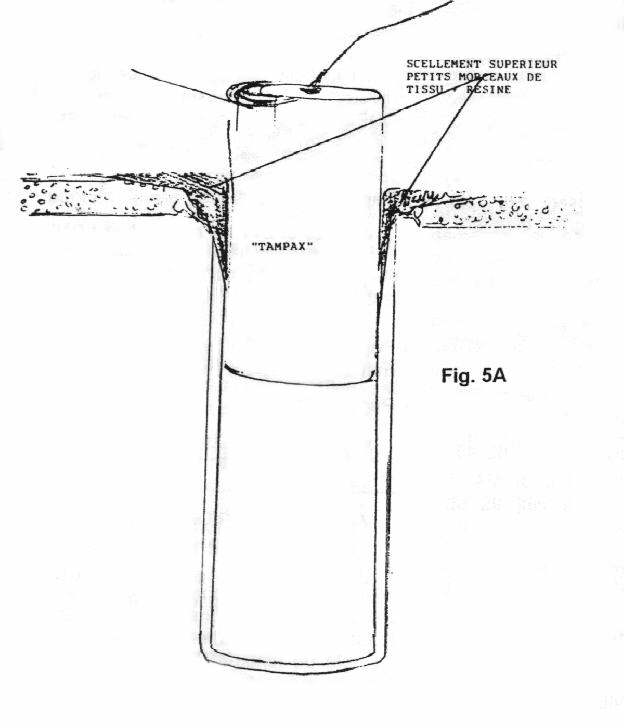

(c) LE MOULE INTERNE "TAMPAX"(

fig. 3A et 5A)

Sculpter un cylindre de mousse PU

correspondant au diamètre intérieur de la cheminée, le

recouvrir soigneusement de scotch d'emballage, le munir d'une

garcette destinée à la récupération et encaustiquer le

tout. Cet objet à l'allure évocatrice a été baptisé le

"Tampax de Gargamelle" par un moniteur de voile qui

avait lu Rabelais. Il servira de moule interne pour

reconstituer la cheminée de mât endommagé.

(2) DEUXIEME ETAPE : PREPARATI0N DE LA

COQUE.

Rinçage à l'eau douce (3 fois pour un bateau

naviguant en mer et donc salé) séchage très soigneux à

l'éponge puis à l'alcool et enfin à l'acétone avec des

chiffons. La baladeuse, le sèche-cheveux ou le petit radiateur

améliorent le séchage mais gare aux vapeurs d'acétone

(inflammables voire explosives). Récupérer pour plus tard ce

qui reste de la cheminée de mât (la partie haute, agrémentée

d'un bout du sandwich de pont).

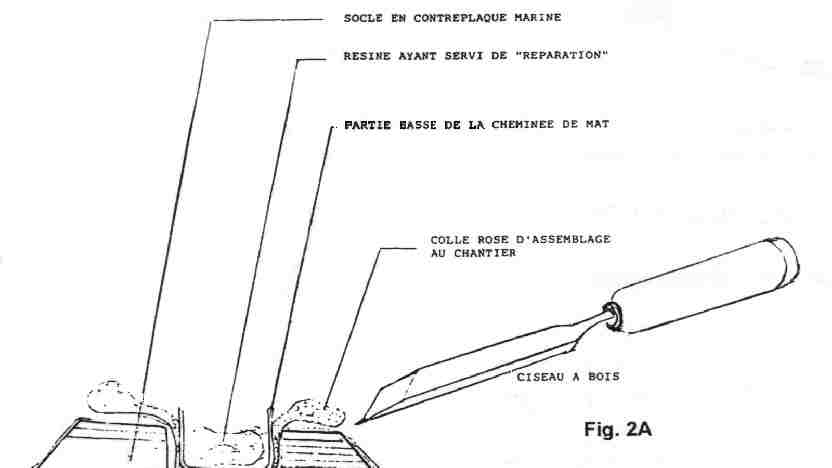

On élimine le bourrelet de colle rose (formé

lors de la fermeture de l'ensemble pont - coque) avec un ciseau

à bois et on se débarrasse aussi du "culot"

constitué par la partie basse de la cheminée et par la

plâtrée de polyester déposée par le stratifieur fou, cause de

tous nos tourments. Il faut souvent éliminer les diverses

crottes de polyester et poncer le socle de mât et ses alentours,

avoir recours à la meuleuse d'angle privée de son carter de

protection et pourvue d'un disque de ponceuse à gros grains

placé entre la meule et la rondelle supérieure...GARE A VOUS !

C'est un engin agressif et en plus, on est souvent obligé de le

tenir d'une seule main. La meule ne demande qu'a mordre, au

choix, le fil électrique, le fond du bateau ou encore vos

doigts.....entraînez-vous donc (à l'extérieur, sur un bout de

bois, avant de travailler à l'intérieur du bateau.

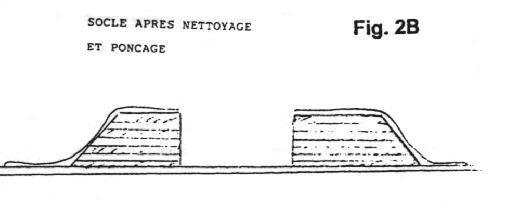

A la fin, seul doit rester le socle en bois

recouvert de fibre et le fond du bateau dûment poncés et

dépoussiérés avec l'aspirateur. (fig. 2B.)

(3) TROISIEME ETAPE : REPARATION DE LA

CHEMINEE

a) TRES IMPORTANT : relever avec le plus

grand soin sur la coque, la distance entre le fond du socle

(coque) et le dessus du pont ; CE POINT CONDITIONNE TOUT LE

SUCCES DE L'OPERATION.

On doit trouver environ 37,5 cm. Cette

mesure servira de base pour reconstituer le bas de la

cheminée, déduction faite des 5 ou 6 mm d'épaisseur de

polyester qu'on va ajouter (galette d'usure + couches de

fibre de reconstruction (fig. 3 A)

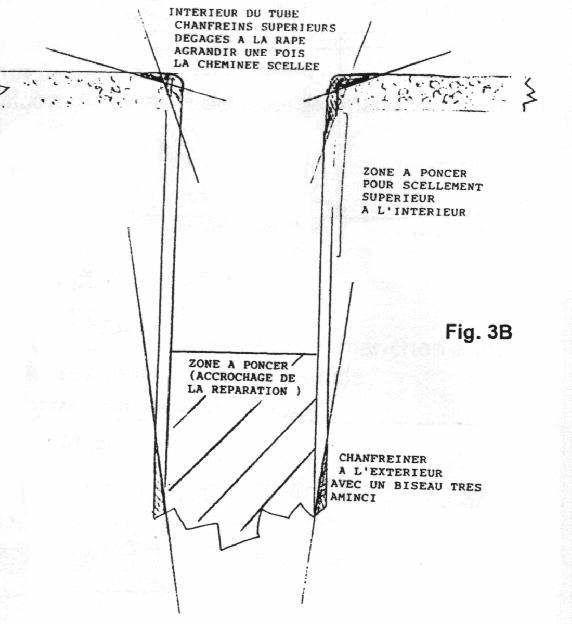

(b) Ponçages et biseaux

On ponce la cheminée sur toute sa hauteur

(accrochage de la résine), nettoyage à l'acétone.

Chanfreiner le bas en biseau très fin du côté extérieur.

Chanfreiner le haut par l'intérieur sans trop insister, avec

la râpe. On finira ce chanfrein une fois le tube de mât

scellé en place. fig. 3 B

c) mise en place du "Tampax"

Il doit être enfoncé, bien ajusté. On

règle la profondeur avec soin (en principe 6 mm de moins que

la cote mesurée en (a) de façon à pouvoir rajouter la

galette d'usure et les 4 ou 5 couches de tissu de verre

destinées à reconstruire le bas de la cheminée.

Le temps de stratifier, la galette sera

maintenue sur le "tampax" avec une goutte de

sikaflex.

On stratifiera alternativement des fines

bandelettes en "L" et d'autres, plus larges, en

"rond de serviette " de façon à reconstituer une

cheminée solide, étanche mais pas trop grosse (elle doit

entrer dans le trou du socle ) (fig3 A).

4) QUATRIEME ETAPE : SCELLEMENT DE LA

CHEMINEE

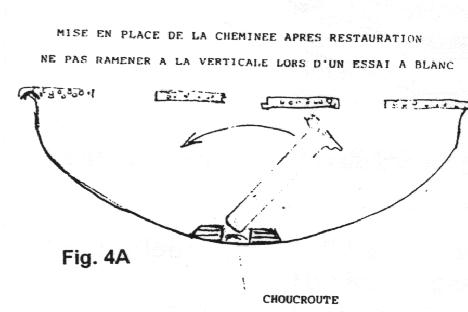

On est souvent tenté de faire un montage

"à blanc" avant de coller la cheminée dans son socle

... Ici, il ne faut pas trop insister à cause du morceau de pont

qui adhère encore en haut de la cheminée (et qu'il faut

garder). Ce puzzle bien dentelé, une fois monté, est

quasi-indémontable.

On prépare dans un pot de la choucroute

(résine catalysée + fibre hachée menu) et on en dépose la

valeur d'un petit abricot au fond du socle avant de redresser la

cheminée. En haut, les lignes de brisure donnent la mise en

place exacte comme pour un puzzle. La mise en place est souvent

douloureuse comme pour une réduction de fracture par un

chirurgien orthopédiste. Il faut redresser la cheminée au

maillet puis remettre les morceaux de pont à niveau en faisant

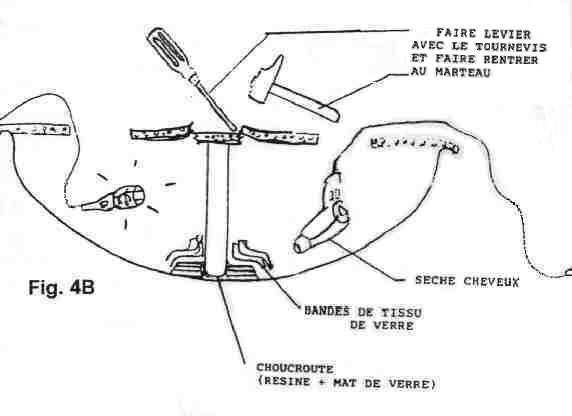

rentrer le tout au tournevis/levier et au maillet (Voir fig. 4A

et 4B).

On finit de combler l'espace entre socle et

cheminée avec un peu de choucroute, lissée avec le doigt, puis

on améliore le scellement avec des bandelettes de tissu de

verre, soigneusement appliquées et débullées (fig. 4B).

La baladeuse ou le sèche-cheveux améliorent

la prise du polyester.

(5) CINQUIEME ETAPE : SCELLEMENT DU SANDWICH

(PEAU EXTERIEURE)

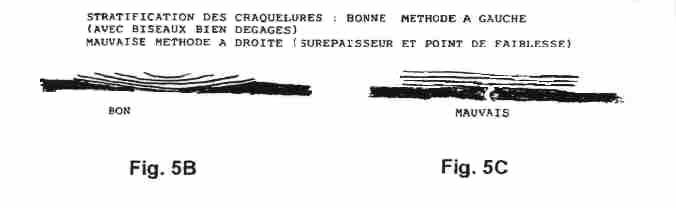

Suite à la mise en place de la cheminée et

des diverses craquelures, il faut, pour chaque craquelure, poncer

les bords en biseau ce qui est la règle de base de la bonne

plasturgie (Fig. 5B et 5C)

Dans la cheminée elle-même, il faut parfaire

le biseau à la râpe (fig. 3 et 5C), bien nettoyer à l'acétone

et bien sécher. Chanfreiner sur 15 cm de hauteur... Le

"Tampax" va resservir (mais oui !) cependant, il faut

le modifier un peu : le haut de la cheminée est légèrement

ovale. On épaissit donc le tampax en plaçant d'un côté des

petits carrés de chiffon recouverts de scotch d'emballage et

encaustiqués.

On stratifie ensuite comme indiqué sur la fig.

5A avec de petits morceaux de tissu de verre fins (il en faut

beaucoup, les excès de matière seront râpés par la suite). On

stratifie les craquelures de la manière classique (Fig. 5 B).

Après ponçage, l'application du gelcoat est aussi classique. On

ne peut guère (à moins de prendre une empreinte femelle)

reconstituer le grain de l'antidérapant mais les artistes et les

chichiteux pourront toujours créer un motif décoratif (fleur,

nuage, étoile...) autour du trou (en délimitant au

"tiro" de carrossier).

(6) SIXIEME ETAPE : SCELLEMENT DU SANDWICH

DE PONT (PEAU INTERIEURE)

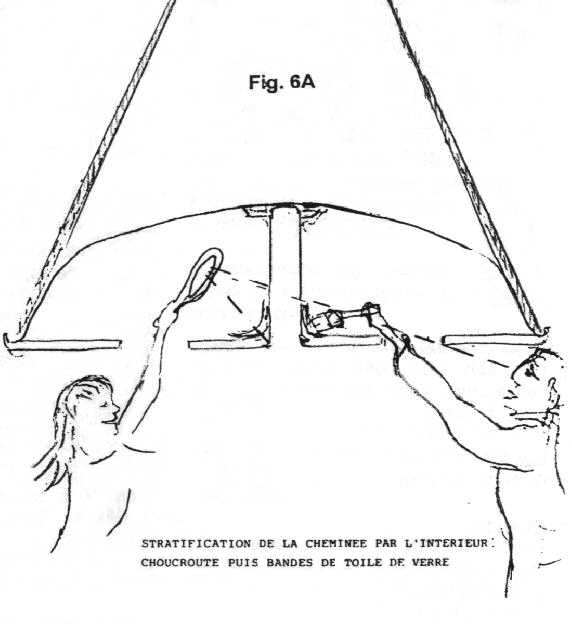

Là, c'est du grand art. Il faut retourner la

coque et la suspendre au plafond à environ 1m 70 du sol à

l'horizontale. S'il y a des bouts de stratifié ou de sandwich

airex à demi arrachés, il faut les ôter et les remplacer par

de la choucroute avant de stratifier des bandelettes de tissu de

verre tout autour de la cheminée de mât (comme pour l'étape

n°4). Toute la difficulté vient de ce qu'il faut travailler en

regardant dans un miroir qu'on peut faire tenir par la

propriétaire dudit miroir. Attention aux coulures de résine sur

le souvenir de Marrakech ou sur le Babyliss tout neuf, c'est un

cas de divorce !). Les gestes sont inversés et il faut être

très réfléchi pour appliquer correctement le tissu, sans

fronces ni bulles (fig. 6A)